|

|

Ergänzung

zu 2.7 Der Zusammenbau

des Motors

Tuningnockenwellen:

Einstellen der Steuerzeiten mit Noniusrad |

|

Worum geht´s

?

|

|

Wenn man eine unoriginale Nockenwelle einbaut, kann das Einstellen der

Steuerzeiten notwendig oder hilfreich sein

|

|

Was im Bucheli steht Was im Bucheli steht

|

|

nix

|

Noniusrad

|

|

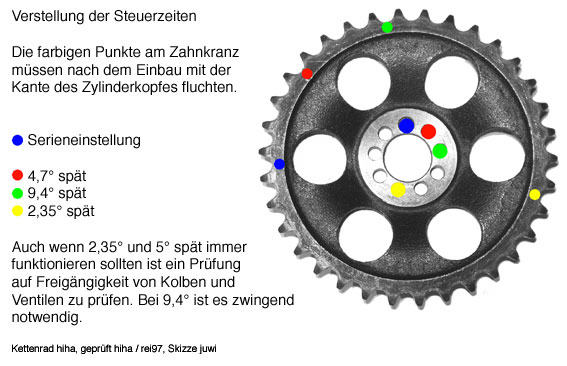

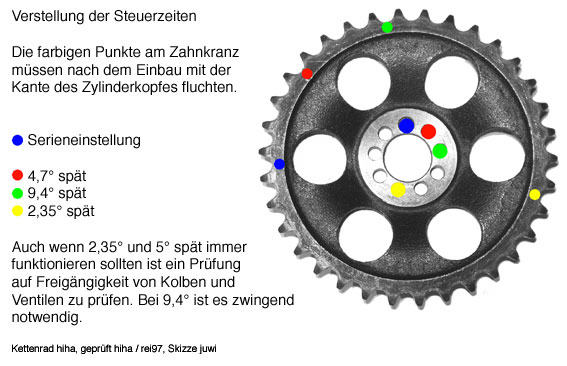

Ein sogenanntes Noniusrad wird anstelle des normalen Nockenwellenzahnrades

montiert und ermöglicht eine Feinverstellung der Nockenwelle in Richtung "früh" oder "spät". Es geht also primär um die Verstellung der Steuerzeiten um

einen bestimmten Wert, und dazu braucht man weder

Gradscheibe noch Meßuhr.

Das Noniusrad ist meist ein Serien-Nockenwellenzahnrad mit zusätzlichen Löchern innen, wo normalerweise nur ein Loch ist um das Zahnrad auf die Nockenwelle einzurichten.

Unser Noniusrad ist ein nachbearbeitetes Originalrad und hat insgesamt 9 gleichmäßig (!) verteilte Löcher. Und es hat 34 Zähne (es gibt auch andere, das von Kedo hat 8 Löcher und keine regelmäßige Aufteilung)

Es dreht sich einmal rum wenn sich die Kurbelwelle zweimal rumdreht. Diese Drehung der Kurbelwelle wird für die Einstellerei angegeben weil man auf der Kurbelwelle recht einfach die Gradscheibe befestigen kann und die Ableserei genauer ist.

Mitdenken:

Die Nockenwelle bleibt bei der folgenden Betrachtung annähernd fest stehen. Sie ist in Ausgangslage so eingerichtet, dass bei eingesetztem Stift mit Kurbelwelle auf Verdichtungs-OT die Körnung auf dem Zahnrad mit der Zylinderoberkante fluchtet. Also so wie hier bei einem Standardrad ohne Nonius, der Stift steht dabei auf 12 Uhr.

Steuerkette muss natürlich gespannt sein, der Kopf normal montiert.

Die Kurbelwelle bleibt unbewegt im OT stehen, die Nockenwelle vorerst auch. Man hängt jetzt die Kette aus, entnimmt den Stift und verdreht das Noniusrad auf der Nockenwelle um etwa 4 Zähne nach nach links. 4 Zähne entsprechen bei gesamt 34 Zähnen genau 42,353°. Kette wieder einhängen.

Um jetzt den Stift in das nächste Loch zu bringen, hätte man das Radl aber nur um 360/9=40 Grad auf der Nockenwelle verdrehen dürfen.

Deswegen muss man die Nockenwelle ein bisserl verdrehen damit der Stift passt. Und zwar um 42,353 - 40 = 2,353° (Nockenwelle) oder eben das doppelte auf der Kurbelwelle, also 4,706° (Kurbelwelle).

So, Verstellung durchgeführt:

Kurbelwelle steht immer noch auf OT.

Die Nockenwelle ist jetzt aber im Verhältnis zu vorher und zum Serienzustand ein wenig nach "spät" verdreht.

Der Motor wird dadurch etwas drehfreudiger und dadurch hat er etwas mehr Leistung.

Noch zum gelben Punkt unterhalb:

Rad aus Ausgangsstellung (blau) 19 Zähne nach links = 360/34*19= 201,176° Nockenwelle.

Lochversatz = 5x40=200°

Differenz = 201,176 - 200 = 1,176° (Nockenwelle)

oder eben das doppelte auf der Kurbelwelle, also 2,352 ° (Kurbelwelle).

|

|

| Svens Anweisung |

|

So, nachdem der Hiha ja auch schon nach einer solchen Einstellanweisung gefragt hat, will ich mich jetzt mal daran wagen.

Der Hiha schreibt, er habe die Steuerkettenräder mit regelmäßiger 9er Teilung gebohrt, d.h. mit 40° Versatz. Das Steuerkettenrad selbst hat 34 Zähne. Für seine Tuningnockenwellen empfiehlt er von ca. 5° früh (Alltag) bis max. ca.10° spät (Sport) zu verstellen.

So, das war jetzt die Einstellanweisung mit eingebauter Sicherung. Da kann man sich mal einen Nachmittag lang Gedanken drüber machen (am besten mit Papier und Bleistift!), und wem dann noch Fragen offen sein sollten, ja, tut mir leid, dem kann ich nur dringend davon abraten auf eigene Faust irgend etwas an den Steuerzeiten zu verstellen, weil dann hapert's leider noch am dazu nötigen allgemeinen technischen Verständnis. Da hilft dann meiner Meinung nach auch keine noch so detaillierte Anweisung, weil die Zahl der möglichen Mißverständnisse immer noch groß genug ist, um einen Fehler einigermaßen wahrscheinlich zu machen. Um's ganz deutlich zu sagen: ich will damit niemanden herabsetzen, der hier mehrmals nachfragt, sondern dazu ermuntern, den eigenen Kopf zu benutzen, weil das bringt immer am meisten.

So, und für die, denen alles klar ist, die aber gerne noch eine Bestätigung hätten:

Am besten (meiner Meinung nach) stellt man erstmal die Steuerzeiten auf die Originalposition, sprich Markierung am Kettenrad leicht unter Dichtfläche (bei belastetem hinteren Kettentrum also eingebautem Spanner) und den Stift auf 12Uhr. Wenn man jetzt den Stift entfernt und die Nocke in Drehrichtung (also von rechts gesehen im Uhrzeigersinn) soweit dreht, bis die Bohrung in der Welle mit der übernächsten Bohrung im Kettenrad (kurz vor 3Uhr) fluchtet, dann ist die Nockenwelle um 80° in Drehrichtung, also Richtung früh verstellt (die Steuerzeiten wären dann im allgemeinen Sprachgebrauch um 160° auf früh verstellt, aber das brauchen wir jetzt nicht). Das ist viel zu viel, also drehen wir die Nockenwelle samt Kettenrad in der Kette um 8 Zähne, das sind ca. 85° zurück, also nach links. Insgesamt ist jetzt die Nockenwelle gegenüber der Originalposition um 5° gegen ihre Drehrichtung verstellt worden, d.h. die Kurbelwelle muß, wegen der Übersetzung der Steuerung, 10° vorwärts drehen, um die Nockenwelle in diejenige Stellung zu drehen, in der sie sich normalerweise bei Kurbeltrieb auf OT befindet. Alles, was die Nockenwelle dann im Betrieb macht, geschieht erst 10° später als original, die Steuerzeiten sind also um 10° Richtung spät verstellt worden.

Ich fand das so leichter zu erklären, in der Praxis geht man aber andersrum vor: originale Steuerzeiten einstellen (ohne Stift), Kettenblatt mit Kette von der Nocke nehmen, Kettenrad in der Kette 8 Zähne nach links drehen, Kettenblatt wieder aufsetzen und Bohrung in der Nockenwelle mit der 2. rechts von der Originalen im Kettenrad (das ist jetzt natürlich die, die ungefähr da steht wo vorher die Originale war, nämlich auf 12Uhr) ausfluchten, Stift einsetzen, alles provisorisch zusammenbauen und vorsichtig prüfen, ob die Ventile genug Freigang zum Kolben haben. Achtung: die kritische Stelle ist nicht der Überschneidungs-OT, sondern die Bereiche 5°-15° davor und danach!

Für nur 5° spät wird das Rad natürlich nur um 4 Zähne in der Kette nach links gedreht, dann ist die unmittelbar rechts von der originalen liegende Bohrung die passende, und für die Verstellung Richtung "früh", naja, werden halt die Drehrichtungen umgekehrt.

Gruß

Sven

edit: Wenn die Seriensteuerzeiten richtig voreingestellt sind, funktioniert das ganze Prozedere natürlich bei jeder beliebigen Stellung des Kurbeltriebs, trotzdem bietet es sich an, bei der ganzen Verstellerei darauf zu achten, daß der Motor immer schön auf OT steht. |

|

|

|

Hetzer, zusammenfassend: Für normalen Fahrbetrieb soll eine Verstellung um ca. 5 ° spät bezüglich der Kurbelwelle (wo man normalerweise mit einer Gradscheibe abliest, was aber hier nicht notwendig ist) gut hinhauen.

Meine Rechnung dazu:

1 Loch nach rechts = 40° früh (+), 4 Zähne nach links = 42,3529° spät (-);

(früh) 40° - (spät) 42,3529° = 2,3529° spät (-) an NW = - 4,7058° (spät) an KW.

Sind also keine 5 Grad, sondern nur ca. 4,7.

Mit Loch ist die Verstellung bezüglich dem Stift und der Normmarkierung gemeint, mit Zähnen das Umhängen der Kette auf dem Zahnrad.

4 Löcher nach links = 160° spät (-), 15 Zähne nach rechts = 158,8235° früh;

-160° (spät) + (früh) 158,8235° = -1,1765° (spät) an NW = -2,353° (spät) an KW;

oder

3 Löcher nach links = 120° spät (-), 11 Zähne nach rechts = 116,470588° früh;

-120° (spät) + (früh) 116,470588° = -3,529412° (spät) an NW = -7,058824° (spät) an KW.

Wenn man das ganze umdreht (d.h. die Löcher und Zähne in jeweils die andere Richtung), hat man die gleiche Gradverstellung auf früh statt spät. |

| |

|

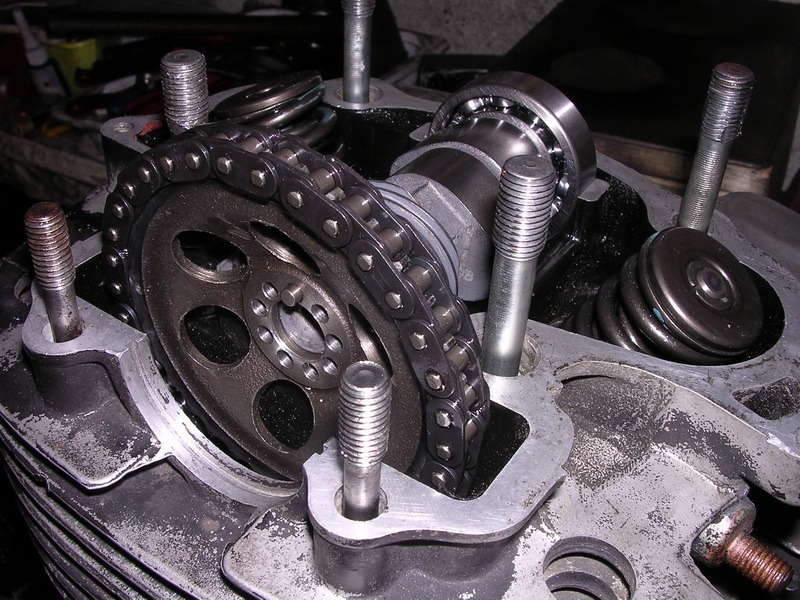

Dazu ein klasse Bild von Ulli_F._aus_H: |

|

|

|

|

rei97: wenn die dicke Serienkörnung (auf dem Noniusrad) nach links unter die Trennfläche wandert geht die Steuerzeit Richtung spät= drehfreudiger= Mehrleistung.

Dabei 4 Zähne nach links =1 Loch für den Stift nach rechts = ca. 5° spät (auf der Kurbelwelle).

oder 8 Zähne nach links = 2 Löcher für den Stift nach rechts = ca 10° KW spät (auf der Kurbelwelle).

Der erste Fall ist normalerweise immer kollisionsfrei (Kolben -Ventil)

Der zweite Fall bislang bei mir auch, aber ohne Garantie - besser nachprüfen mit Knete.

Ich würde den Fall die Nocke nach rechts zu drehen nicht ausprobieren, da theoretisch zwar mehr Wums unten da sein soll, aber die Leistung eher sinkt. |

|

Wenn man einen

empfohlenen Wert hat |

|

Sven: Gemessen wird nicht mit Ventilspiel, sondern am besten mit leichter

Vorspannung im Ventiltrieb, also so, daß der Kipphebel immer sowohl

an der Nocke als am Schaftende des Ventils anliegt (das Ventil kann

dann natürlich nicht mehr richtig schließen, aber das ist für die Messung

ja egal).

Um die Steuerzeiten einzustellen geben die Hersteller nicht an, wann das

Ventil wirklich öffnet (also bei welchem Kurbelwinkel die Nocke gerade das Ventilspiel ausgeglichen hat), das wäre nämlich reichlich ungenau. Und zwar deshalb, weil die Ventilerhebung im Bereich knapp über Null sehr langsam erfolgt, sprich für wenig Ventilhub große Kurbelwellendrehwinkel nötig sind ("Anlauframpe").

Das bedeutet umgekehrt, wenn du dich in diesem Bereich beim Ventilhub nur um ein paar Hundertstel vermisst du beim Ablesen des Kurbelwinkels gleich um mehrere Grad daneben liegst.

Genauer geht's, wenn man an einer Stelle misst, an der die Ventilerhebungskurve steil verläuft, dort bedingen kleine Meßfehler am Ventilhub nur geringfügig falsch ermittelte Kurbelwinkel.

Deswegen lauten die Angaben auf dem beigelegten Zettel für die Steuerzeiten z.B. oft so:

"inop 44 btc exop 76 bbc incl 68 abc excl 36 atc

valve timing and duration to be checked with .000 lash @.020 lift ... "

Soll heißen:

Einlaßventil öffnet 44° vor oberem Totpunkt, Auslaß öffnet 76° vor UT,

usw. ...

Steuerzeiten und -dauer müssen mit 0mm Ventilspiel bei 0,02" (=0,5mm)

Hub geprüft werden.

Das mit ohne Ventilspiel ist immer so, aber andere Hersteller geben z.B. .040, also 1mm Hub vor, das muß man eben aus dem Datenblatt rauslesen.

Hiha: Um nach einer Angabe wie "Einlass auf 60°" einzustellen brauchst (mindestens) eine Messuhr nebst Halter, und eine Gradscheibe. Die Gradscheibe kommt ans Polrad mit 0° ist bei Verdichtungs-OT.

motorang: Zusätzlich zur Gradscheibe oder statt ihr kann man eine Skala am Polrad anbringen, die einmal rumgeht und von 0-360° geteilt (bei 450 mm und 360° ergibt das für 1°=1,25mm, mit 0 auf OT-Marke.

Bild von Frank, sr500.de

Hiha:

Mit der Uhr gehst Du auf den Einlassventilfederteller, Du willst wissen wann das Einlassventil schliesst in Winkelgraden nach UT.

Was da gut ist und was nicht, kann Dir so mit Sicherheit keiner sagen. Wenn Du irgendwo zwischen 60 und 70° nach UT liegst, müsste es gut gehen. Ich empfehle daher, erstmal die Welle so einzubauen, dass die Überschneidung der beiden Ventile auf OT oder kurz danach liegt, dann kommt E.S (Einlass schließen) auf ca. 65° n.UT. Für diese Messung brauchst Du allerdings zwei Messsuhren. Aber es ist sicherlich kein Fehler, erstmal die Originaleinstellung zu nehmen, dann gehts zumindest annehmbar.

Generell:

eine "optimale Einstellung" gibt es nur für Deinen Motor/ mit Deiner Auspuff/Kanal/Vergaserkombination, aber Du wirst um Fahr- oder Prüfstandsversuche nicht umhin können, bis DEIN Optimum erreicht ist. Wer weiss, vielleicht willst Du ja Rennen fahren, oder MC?

Bis dahin rate ich Dir, nimm irgendwas zwischen 0° und 5° spät. Bei 10° spät berührt üblicherweise auch gerade noch nichts den Originalkolben.

Ich für mein Teil bezeichne die Nockenverstellung, wenn ich sie im Bezug auf die Kurbelwelle rückwärts drehe, auf "spät", denn schließlich treibt die Kurbelwelle sie ja an, und nicht umgekehrt, und wenn sie hinterher rennt, ist sie spät dran...

Es GIBT kein grosses Geheimnis.

OT-Feststellung? Ich überprüf ein mal die Markierung auf dem Polrad, und wenn die passt, ist es gut.

Nockenerhebung? Wenn die Nockenwelle eingebaut ist, kümmert mich die nur noch peripher.

Ich will eigentlich nur einen Punkt wissen:

Wann hat das Einlassventil beim Schliessen nur noch 1mm Hub?

Gradscheibe? Hab ich mir zum Um_den_Schwungmagneten_wickeln ausgerechnet und ausgedruckt.

Messuhr hab ich eine mit mehr als 10mm Hub, und einen hydraulischen Klemmhalter dazu. Ich suche den o.g. Punkt, wenn das Einlassventil nur noch 1mm offen ist, bei 0mm Ventilspiel*. Der liegt bei der hiha-welle dann bei ca.65°nach dem unteren Totpunkt, wenn die gleichhubige Überschneidung beider Ventile auf den oberen Totpunkt gestellt wurde.

Toleranzen gibts da immer, denn wenn die Kipphebel nur geringfügig andere Geometrie haben, durch Verschleiss oder Fertigungsabweichungen, verschiebt sich die Form und Lage der Kurven. Darum ist es wissenschaftlicher, den Einlassschluss zu messen als wie den Überschneidungspunkt. Für den braucht man ausserdem noch zwei Uhren plus Halter. *Null Ventilspiel natürlich nur zum Messen und verstellen - vor dem Start muss man wieder das Standard Ventilspiel einstellen !!! |

|

Anschauliche Werte und Kurven |

|

Um einer vermeintlich "falschen" Nockenwelle auf die Schliche zu kommen, hab ich mal eine Standard-Nockenwelle der 2J4 und eine (wie sich rausstellte) "scharfe" Nockenwelle vermessen: [Beschreibung]

Das kam dabei raus:

PDF-Ausgabe in Diagrammen

PDF-Ausgabe der Messwerte (Liste)

Eine um einen Zahn verhängte Steuerkette schlägt übrigens mit 10,5 Grad Fehler (an der Nockenwelle) bzw 21° Fehler (an der Kurbelwelle) zu Buche.

Eine Längung der Steuerkette von gerade noch von Yamaha erlaubten 2% macht folgende Verstellung nach spät aus:

Länge = 106 Glieder (20 Glieder an neuer Kette = 155 mm)

Aufliegend am oberen Rad: 18

Aufliegend am unteren Rad: 8

Bleiben rechnerische 40 Glieder fürs eine Trum, weil ja der Kettenspanner nur einseitig wirkt.

Bei einer MAXIMAL erlaubten Längung (Verschleißmaß) von 2% macht das maximal 6 mm aus, das entspricht bei einer Teilung von 7,75 mm etwa 0,8 Zähnen oder 8° Nockenwelle (16° Kurbelwelle). Ich hab an meiner Steuerkette nach 50.000 km eine Längung von 1,5% gemessen (entspricht 6° Nockenwelle oder 12° Kurbelwelle)

Dazu Hiha an anderer Stelle bei Tipps zum Renn-Setup:

Ein genereller Tipp(von mir): Bei null Ventilspiel sollte "Einlass schließt" bei 1mm Ventilhub zwischen 63 und 68°n.UT (Kurbelwelle) liegen, egal wo die Überschneidung dann ist. Der Helmut stellt noch später, aber ich hab damit keine guten Erfahrungen gemacht. Hängt wohl auch am Auspuff.

Die Steuerzeiten auf dem einer Tuningnockenwelle mitgelieferten Blatt sind aber üblicherweise die, wo man einstellen sollte.

Noch was: Die Dehnung einer NEUEN Steuerkette bewirkt in den ersten 500km eine "Spät"-Verstellung der Nockenwelle um ca. 7° Kurbelwellenwinkel . Die Einlass-Schließt-Zeit geht also von 63° nach 70° (Kurbelwelle) ! Danach streckt sie sich aber kaum mehr.

Das entspricht knapp 1% Längung.

Und nochmal der Hiha zu seiner Hiha Standardnockenwelle:

Bei auf null gestelltem Ventilspiel sollte bei der "Hiha Standard" der Einlass in Etwa bei 65°n.UT noch 1mm geöffnet sein. Als Kontrolle sollte dann beim Anlegen von 2 Uhren auf beide Ventile Hubgleichheit bei genau OT bis ca.5°n.OT herrschen, und der Auslass bei 62-55° v.UT öffnen.

|

| Spielverderber? |

|

Hudriwudri: ich kann mich da nur dem sven anschliessen dass du sie so einstellen solltest wie sie gekommen ist (mitgelieferter zettel).

Ich persoenlich halte die ganze hin und herdreherei die besonders im deutschsprachigen Bereich (also auch bei uns) wahrscheinlich mangels an wirklich guten nocken entstanden ist fuer mild gesagt nicht zielfuehrend, wenn du denn schon auf spaet verstellen willst dann verstell sie auf etwa 65° dass ist ein erprobter Wert allerdings musst du dann in kauf nehmen dass dein einlassbeginn dann dort ist wo du ihn vielleicht nicht willst und ebenso dein auslassbeginne sich wo befindet wo er eher einen straszenmotor entsprechen wuerde.

Weil wenn solch ein einlasschluss sinn macht dann waere er ja auch mit frueherem einlasschluss und frueherem Auslassbeginn gekoppelt!

Zu der optimumfrage: Ich glaube dass das auszer auf "komplettest" ausgereizten Mopeds fast nicht feststellbar ist wo denn das optimum liegt da dafuer z.B. auch die auspuffanlage maszgeschneidert sein sollte etc. was ja nur selten der fall ist.

Zugegeben nicht unbedingt die antwort die du vielleicht gewuenscht hast aber ich will damit nur etwas erklaeren wieso das verdrehen nix bis wenig und gegebenfalls scherereien bringt, auch wenns immer wieder gegenstimmen gibt.

insider6: auch meine Meinung. Gutes Beispiel, ich hab grad kürzlich 2 Motoren fertiggebaut und auch schon gefahren (im gleichen Rahmen), beide selbe Konfiguration und jeweils mit HIHA Fehlschliff Nocke. Ein Motor auf O Grad und der andere auf 5 (4,7) Grad spät.

Noch nicht auf dem Prüfstand gewesen aber gefühlsmässig und uhrenmässig KEIN Unterschied zwischen der Standardeinstellung und der späten. Exakt selbe Topspeed auf der gleichen Strecke unter den selben Bedingungen.

Ich glaube bei unseren Bauernmotoren musst gradmässig sehr weit gehen dass Du wirklich was merkst und dann kommts bei hohen Kolben und Nocken schon in den Berührungsbereich...

kohai: so ein noniusradl brauchst du sowieso immer, denn wie willst du sonst die zeiten einstellen, die auf dem zettel stehen? im originalloch wär das ein zufall, wenn das so passen würde. dazu kommen noch andere einschränkungen, so sollte z.b. der kolben nicht mit den ventilen kollidieren. da können 3 grad hin oder her entscheidend sein. daher braucht man, wenn man mit anderen nocken spielt, ein einstellbares radl und eine messuhr, meiner unmaßgeblichen meinung nach.

viel einfacher wird die einstellerei (auch von außen bei zusammengebautem motor!) mit meiner "convenient cam timing solution through kick indicator window" (CCTStKIW ). |

| Hiha-Nockenwellen |

|

Der Hans (Hiha in den Foren) lässt hin und wieder alte Nockenwellen umschleifen. Seine selber gerechneten und probierten Nockenprofile sind folgende:

- Hiha-Nocke, auch Hiha 1 genannt: (der Anfang aller Hihanocken, geht obenraus besser, für die Renner und Höherdreher)

- Hiha Drehmomentnocke (kann untenrum mehr) - nur Prototypen.

- Fehlschliffnocke, auch F-1 genannt: (ein drehmomentlastiges Profil das vom Nockenschleifer verhunzt wurde, aber in der Praxis einige angenehme Eigenschaften gegenüber der Standard Yamahanocke zeigt).

Dabei wird jeweils der Grundkreis der Nockenwelle verkleinert, wodurch man einen größeren Hub realisieren kann und genug Material für geänderte Steuerzeiten bleibt.

XTheo zur Frage was so eine Nocke "kann":

So eine pauschale Aussage wird es von niemanden, der sachverständig ist, geben, weil zu viele Faktoren die mögliche Performance einer Nocke beeinflussen. Ich habe allerdings keine Lust, gebetsmühlenartig immer wieder die Zusammenhänge der einzelnen Motorteile in einem schnellaufenden Viertakter zu erklären.

Wer glaubt, mit dem Einbau einer NW das goldene Ei zu legen, ist hier fehl am Platz.

Wer keine Ahnung hat, sollte besser die Finger vom Tuning lassen und mit einem sauber aufgebauten Originalmotor glücklich werden. Da hat er mehr davon.

Tatsache ist, daß die Drehmonocke (entsprungen durch die nahezu göttliche Inspiration eines Bergwanderes) bei fachgerechtem Einbau in ihrem Drehmomentverlauf der Alpenkurve im Nord-Süd-Schnitt ähnlich ist und im Fünften von 2,5 bis 7 kU viel Spaß erzeugt.

Die vielbesungene Hiha1 dürfte auch schon hinreichend bekannt sein, die F-1 kann ich nicht beurteilen, soll aber auch kein Fehlgriff sein, auch wenn es ein Zufallsprodukt ist.

Wie die Dinger im Motor funktionieren, hängt wie oben erwähnt vom Können des Einbauers ab. Lies das Diagramm (Erhebungskurve) und arbeite Dich von da durch die Gaswechselsteuerung.

WARNUNG vom Hiha:

Ein verändern der Nockenwelle hat ein Erlöschen der ABE zur Folge, das ist doch hoffentlich jedem klar! Ich mach doch sowas ausschliesslich für die Rennbursch[inn]en! |

| |

|

Hiha-Nocke

Hiha: Ich hab nach der Methode von Dipl.Ing. Kurz zur Erstellung ruckfreier Ventilerhebungskurven ein Programm erstellt, das aus Teilen von Sinuskurven und einem Polynom 4.Grades ruckfreie Ventilerhebungskurven erstellt. Klingt komisch, is aber so.

Und dazu braucht man natürlich ein zusätzliches Programm, was die Kopf/Kippheblgeometrie zur Umrechnung in Nockenform mit einbezieht. Und dann fräst man sich eine Musterwelle, und die kann man dann an die Nockenwellenschleiferei als Muster schicken. Ganz einfach. Und der Hub wird mehr, wenn man den Grundkreis kleiner schleift. Das geht!

Das Profil ist sehr ähnlich dem 320°-Sportnockenwellenprofil vom Schrick, der Ventilhub ändert sich nur leicht, es braucht keine Spezialkipphebel, die Originalfedern sollten eigentlich immer gut gehen, aber vor dem Zusammenbau überprüfen.

Ventilflattern mit Originalfedern kann ich ausschliessen, die wären bis 12000/min gut... Ich hab in meinem Ersatzrennerlesmotörle 20kg weniger als Originalfederenddruck verbaut gehabt, und da hat nix geflattert, auch nicht das eine Mal, als ich das Schalten vergessen hab. Da hab ich mich nur über die "ungewöhnlichen Vibrationen" gewundert...Oh, da ist ja noch ein Gang..

Ich tät das Ventilspiel nicht zu knapp nehmen, 0,1 und0,15 als Untergrenze laufen bei mir gut und rasselfrei. |

| |

|

Hiha Drehmomentnocke

Gab es nur einmalig und in kleiner Auflage. Die zweite Charge wurde dann die untenstehende Fehlschliffnocke.

Hiha: Der Nachteil der Hiha-Drehmonocke ist, dass man für knapp 1,5mm Mehrhub eine andere Feder verwenden sollte, weil die Originalfeder den Hub nicht mitmacht, bzw dann zu hart wird und die Nocke nebst Kipphebel(lagerung) zerstört. |

| |

|

Fehlschliffnocke (ex-Hiha):

Hiha 08/2011: Ich hatte die "hiha-drehmo" gerechnet, gefräst, zum Kopieren mit einem ganzen Schwung Altnocken zur Schleiferei gegeben. Gekommen ist die "Fehlschliff-Nocke", die doch erheblich von der gerechneten Form abwich. Damit man sie nicht wegwerfen muss, haben diverse Leute einschließlich mir selber diese Nocken verbaut, und sind überraschend zufrieden damit gewesen. Deshalb hab ich diese Charge nicht eingestampft, sondern an Interessierte weiter gegeben.

Wo das Problem lag, ist nicht mehr nachvollziehbar, m öglicherweise haben sich in der Nockenabtastmaschine der Fa. Campro durch deren hohe Abtastdrücke die aufgestifteten Kunststoffnocken elastisch gegenüber der Welle verdreht.

Ich habe kein Interesse daran, die Fehlschliffnocke neu auf zu legen. Da der Frank (Forenbetreiber sr500.de) das machen möchte, hab ich ihm die Verbindung mit der Schleiferei vermittelt, unter der Bedingung, dass ich aussen vor bleibe. Ich werde keine Fragen beantworten, die damit in Zusammenhang stehen, weil dann hätt ich die Aktion ja gleich selber machen können, was ich aber nicht wollte, weil ich dazu weder Zeit noch Lust habe. Es geht mir nicht um irgendein mühsam, und unter großem Aufwand an Lehrgeld angeeeignetesWissen, das ich nicht herausgeben möchte, sondern wirklich nur um die Zeit die es braucht, um es jemandem sicher zu vermitteln. Je weniger sich derjenige mit der Materie befasst hat, desto aufwändiger wird die Erklärerei, und desto größer sind mögliche Missverständnisse mit entsprechenden Folgen. Das Thema ist nicht mit ein-zwei Sätzen abzuhandeln!

[Ventilerhebungskurve]

Es ist keine Rennwelle, aber eine gute Sportwelle. Läuft mit Originalfedern auch recht zufriedenstellend, allerdings kann (sollte?) man etwas Federdruck wegnehmen.

Insider6: Der untere Federteller ist ziemlich dick und auch manchmal noch mit einer Scheibe unterlegt. Da kann man durch andere Kombinationen und ein bisschen Erfindungsgeist Spannung rausnehmen um bei den ca 11,8 Ventilhub wieder zurück auf etwa die Serien-Federdrücke zu kommen. Man verliert zwar ein bisschen Anfangsdruck dabe,i aber ich hab dadurch noch keine Nachteile feststellen können.

Ich hab meinen 2010 Rennmotor (660) zwecks Revision zerlegt. Da habe ich die Fehlschliffnocke drin. Die Nocke kam raus wie neu, mit der Lupe sieht man sogar auf den Nockernspitzen die Bearbeitungsrillen noch ...

Verwendetes Oel Castrol 10-40 halbsynthetisches Motorradoel, Temp nie hoeher als 100 Grad. Nun zur Steuerzeit:

Der Verlauf des Motors, sowohl untenrum wie oben (Leistungsspitze bei 7050 Umin), war mehr als befriedigend.

Ich hab jetzt vor Zerlegung nochmal nachgemessen bei null Ventilspiel und exakkt 1mm Ventilhub: Einlass oeffnet 17 Grad vor OT und schliesst 67 Grad nach UT. Am Noniusradl hatte ich 1 Loch rechts des Standardlochs gewaehlt.

Das entsprach in der Theorie genau was in der Praxis gemessen wurde: ca 5 Grad spaet. Die Nocke wird auch ohne Radl gut gehn, mit Verlagerung des Verlaufs etwas nach unten.

Zum Thema F-1 und Ventilfedern: Unter 10 Federn gab es keine nennenswerten Unterschiede, so dass man die Zahlen generalisieren kann

Anbei ein kleines "Messprotokoll"

Das Resümee ist, dass man wirklich etwas runter sollte mit der Federspannung in der Konfiguration Serienfeder und Fehlschliff Nocke, durch Verwendung einer möglichst dünnen Unterlegscheibe anstelle der 1,5mm dicken Serienscheibe. Die Scheiben sollten die folgenden Abmesungen haben:

Aussendurchmesser 33,0 bis 34,0 mm

Innendurchmesser 23,50 bis 24,0 mm

Stärke: optimal wäre 0,3mm aber 0,5 mm max.

Dünnner als 0.3 halte ich für instabil, das Material sollte geschliffener Stahl sein. Im Maschinenbau vermutlich zu kriegen. Ich bediene mich immer bei einem Motoreninstandsetzer in der Unterlegscheibenkiste, der ist seit 50 Jahren im Geschäft und da fliegt genug Zeug rum

Man kann Passcheiben DIN 988 passend machen.

|

| Kombinationen |

|

- Es gab original

Hartchrom mit Schmierbohrung in der Lauffläche, oder (später) Hartblock, ohne diese Bohrung.

- Und es gibt hartverchromte (glänzende) Nockenwellen und gasnitrierte (matte) Nockenwellen.

Die originale Kombination nitrierte Nockenwelle u. Hartblock-Kipphebel wird seit Bj. 84 verwendet. Es gibt Sätze, die zusammen schon mehr als 300.000 km gelaufen sind.

Also:

- Chrom auf Chrom geht (=original 2J4)

- Hartblock auf Nitriert geht (=original 48T oder Tuningwelle), aber

die Kipphebel müssen neu (oder zumindest sehr gut UND abgezogen) sein, sonst zerstören sich die Laufflächen gegenseitig. Nocken polieren sollte man trotzdem.

Wer Nockenwellen von Torsten (Dieselross) bezieht, für den gilt:

Die von mir vertriebenen Nockenwellen sind ohne weitere Nacharbeit mit den Hartblockhebeln verbaubar.

Ist von der Schleiferei sogar extra so vorgesehen.

Für den Fall der Fälle, ist es aber vieleicht clever mal bei mir in der Motorenschmiede anzurufen, das macht die Sache vieleicht einfacher.

|

| Vorbereitungen für den Einbau einer Hiha-Nockenwelle |

|

Die umgeschliffene Nockenwelle -

Unbedingt notwendige Vorbereitungen vor dem Einbau.

Warum vorbereiten?

Die Nockenwellen werden nach dem Schleifen gasnitriert, das geschieht in einem Ofen bei

500-600°C in einer Ammoniakatmosphäre. Dabei scheidet der poröse Grauguss nicht nur

aufgesaugtes Öl ab, sondern an der Oberfläche blühen auch noch andere Bestandteile des

Werkstoffs aus. Oft befand sich vor dem Glühvorgang auch noch Schleifdreck im Inneren der

Wellen, der ist jetzt schön festgebacken.

Durch den Nitriervorgang bilden sich an der Materialoberfläche ausserdem winzige Nitritnadeln.

Werden die nicht entfernt, wirken sie wie feinstes Schleifpapier und verschleissen die

Kipphebel/Nockenfolger sehr schnell.

Abhilfe:

Zunächst sollten die Nockenoberflächen, bei Gleitlagerwellen auch die Lagerstellen, mittels eines

feinen Abziehsteines (Arkansas) und/oder Schleifpapier von ca 1200er Körnung vorpoliert werden.

Das geschieht einfacherweise von Hand unter Verwendung einiger Tropfen Petroleum oder WD40.

Man dreht mit der einen Hand die Welle hin und her, während man zwischen Daumen und

Zeigefinger der anderen Hand einen Streifen Schleifpapier gegen das zu polierende Teil drückt. Das macht man bis der ganze Umfang glatter geworden ist,

man spürt dann, dass der Reibungswiderstand gesunken ist, und die

Finger schwarz sind ...

Achtung:

Die Nitrierschicht ist sehr dünn, der darunterliegende Grauguss ist vergleichsweise weich.

Das Innere der Wellen kann mit passenden Rohrdrahtbürsten gereinigt werden, etwaige Ölbohrungen mit einem Stahldrahtpinsel oder einem Büschel aus einer Drahtbürste. Für die

Ölbohrungen ist Messingdraht ausreichend.

Bei SR/XT500-Wellen sollte man auch das Gewinde nicht vergessen, da sonst beim Befestigen des

Kettenrades der Dreck nach innen durchgeschoben wird und so in den Ölkreislauf gelangt.

Die

Antriebsschnecke für den Drehzahlmesser bürste man mit einer rotierenden Stahldrahbürste in der

Ständerbohrmaschine ab, da auch hier die Nitritnadeln für Verschleiss sorgen können.

Um beste Oberflächengüte der Nocken zu erreichen, sollte man diese noch mit einer rotierenden

Leinenlappen-, Leder- oder Filzscheibe unter Verwendung von Polierwachs o.Ä. behandeln.

Anschließendes gründliches Auswaschen mit Petroleum nicht vergessen! Alle Motorteile müssen

vor dem Einbau penibelst sauber sein. Selbst einzelne im Motor verbliebene Schleifkörner können

für vorzeitigen Motorausfall sorgen.

Diese Arbeiten sind recht zeitaufwändig, nichtdestotrotz sollten sie so gründlich und gewissenhaft

wie möglich ausgeführt werden, denn sie sind die Grundlage für ein langes und gesundes

Motorleben.

Viel Erfolg

wünscht

der

Hiha |

| |

|

insider6 zum Thema Kipphebel:

Wenn die Laufflaechen noch schoen glaenzend sind und der ballige Teil in keiner Weise eingelaufen ist (schau dir auch mal mit der Lupe die Gleitflaechen an) dann gibs keinen Grund die auszutauschen. Jedoch muss die Nocke schoen mit Oel und 1200er Schmirgelleinen auf Hochglanz ploiert sein.

Sollte sich jedoch Schieflauf an den Kipphebeln zeigen oder Einlaufspuren auf ihnen und/oder der alten Nocke, dann sind neue Hartblock angeraten und die Kipphebelwellen auf Spiel zu pruefen:

Thema Schieflauf: unbedingt beim Einbau von Nocke und Kipphebeln einen Trockenlauf mit befestigtem Kipphebelgehäuse und dünn Tuschierpaste in Form von mindestens einer Nockenwellenumdrehung machen (natürlich auf dem Zyl.-kopf mit Ventilfedern), um eine mögliche Ausleierung der Kipphebelachsbohrungen im Gehäuse zu entdecken. Dann zeigen die nicht eingeschmierten Teile oft nur eine schmale Spur (also entweder Kipphebel beschmieren ODER Nockenwelle, sonst macht`s keinen Sinn).

Das geht ganz gut mit einer Sechskantnuß an der Schraube für`s Nockenrad, Federkräfte beachten!

Wenn`s die Kipphebel mit den Löchern in der Gleitfläche sind, sollte die Beschichtung um das Schmierloch meiner Meinung nach nicht ausgebrochen sein. |

| Achtung Drehzahl |

|

Die schärferen Nocken sind etwas empfindlicher hinsichtlich der Schmierung, und mögen Low-End-Öl aus dem Baumarkt und untertouriges Fahren nicht so gern.

Mühli illustriert generell:

Kurz vor der Spitze der Nocken liegt wohl viel Druck an, wenn der Schmierfilm reißt (zu hohe Temperatur, und eine Ölversorgung vom Rücken durch die Brust ins Auge.....) reibt sichs stark ab, die eingesetzte Schicht wird dünn, heiß und platzt ab. Das is dann wohl Pitting.

Zudem wird der thermisch höher belastete Auslaß wesentlich schlechter mit Öl versorgt.

Die 48T Kipphebel (Hartblockkipphebel) spritzen auf die Laufflächen, beim Einlaß VOR den Hartblock, beim Auslaß NACH dem Hartblock. Das Öl muss noch ne runde mitfahren und wird von der Fliehkraft weggewischt.....siehe Wäscheschleuder und wenn der Hartblock kommt ist schon alles weg.

Hiha: Die Gleitgeschwindigkeit Kipphebel/Nocke ist an der Flanke so hoch, dass es da gut schmiert. Obenrum eher nicht. Bei der hiha-nocke gibts eine Mehrbelastung gegenüber dem Originalteil nur bei niedrigen Drehzahlen und da auch nur durch die 0,5mm Mehrhub und den daraus resultierenden höheren Federdrücken der Originalfedern an der Nockenspitze.

Passende Ölempfehlung vom Hudriwudri: Autooel insbesonders benzineroel hat heutzutage schon soo wenig additive drinnen das es fuer luftgekuehlte motoren toedlich sein kann.

schon vor ca 15 Jahren Porsche fuer herberen noch nicht Rennbetrieb seiner "luftgekuehlten" Motoren das shell rotella empfohlen welches auch damals schon ein hoch moly addtiviertes Dieseloel war/ist.

Warum wohl wenn sies auch billiger empfehlen haetten koennen oder warum ein dieselmotoroel?

Empfehlung:

revtech 20W50 von custom chrome ,aber auch hein gericke hat jetzt ein big twin oel quasi fuer harleys. ich glaub es wird sich keiner verkuehlen wollen mit finanzkraeftigen harelzfahrern und denen ein oel verkaufen das nicht die anforderungen entspricht: (hitzetoleranz wegen hinterem zyl, und scherbestaendigkeit dank kurzem pleuel langem hub und schwerem kolbentrieb. |

| Achtung Deko |

|

Da die Tuningocken meist mehr Hub aufweisen, sitzt der Auslasskipphebel in Ruheposition oft höher als original und kann schon auf der Dekompressionshebelnocke aufliegen, was zu martialischem Geklapper führt.

Nachstellen reicht da nicht mehr.

Behebung: entweder man modifiziert den Gegenhalter des Dekozuges oder man kürzt die Außenhülle des Dekozuges entsprechend.

rei97:

Es beginnt damit, dass man die Hülse auf einer Seite nach Erhitzen abzieht.

Dann 10mm die Isolation mit dem Cuttermesser entfernen.

Dann auf 180° und 8mm lang die Spirale am Schleifbock dünn schleifen und dann die 180° Segmente mit dem Seitenschneider durchknipsen, bis 8mm frei sind. Dann die Hülse wieder draufwürgen. Fettich. |

| Achtung Federn |

|

Da die Tuningocken meist mehr Hub aufweisen,

können die oriinalen Ventilfedern zu hart werden können, was Schäden verursachen kann. Deswegen steht oben bei den Nocken auch welche Nocke andere Federn braucht.

Messen muss man den tatsächlichen Ventilhub, mit intakten Kipphebeln. Aus dem Nockenhub alleine kann man das nicht so ohne Weiteres rausrechnen weil sich die Hebelverhältnisse ständig ändern.

Als Anhaltspunkt:

Sven schreib mal vor vielen Jahren (2007):

Der Ventilhub beträgt ca. 10mm,

bei Tuningnocken knapp 11,5 ,

bei ernsthaften Tuningnocken ca. 13

und bei bösen Nocken 15mm

insider 6 schreibt:

Der korrekte Weg ist der:

- Blocklaenge der Feder feststellen

- Laenge der Feder 1mm vor Block messen

- mit dieser Laenge den Federdruck messen = F2

- den vorher ermittelten max Ventilhub dazugeben

- das ist die Einbaulaenge

- Druck bei Einbaulaenge messen =F1

- Prüfung: die Feder passt zur SR und der verwendeten Nocke, wenn F1 ungefaehr 50kg+ und F2 ca 110kg+ sind.

- Die korrekte Einbaulaenge mittels Unterlegscheiben/Ventilteller herstellen

Fuer diese Angaben uebernehme ich keinerlei Gewaehr!

Jedes andere Vorgehen ist meiner persoenlichen Meinung nach laienhaft gefaehrlich.

Hiha schreibt:

Die Serienfedern waren im Prinzip immer die Gleichen, quer durch die Jahrgänge. Vielleicht ist in der Serie mal was verändert worden, das hat sich aber nicht in den Ersatzteilnummern niedergeschlagen.

Kritisch wirds IMHO bei einem Federenddruck von 1100N. Da die Originalfederpakete stark progressiv sind, steigt auf den letzten 1,5mm der Federdruck steil an. Betreibt man eine Welle die 13mm Ventilhub ergibt mit Originalfedern, kann der Druck durchaus auf über 1400N steigen. Da platzt dann gern was ab...

|

| Achtung Nockenwellenlager |

|

rei97: Da es Toleranzen gibt, sitzt ein Lager fester als das andere. Voraussetzung sind gleichgenummerte Teile bei Zylinderkopf und Zylinderkopfdeckel, dann kann nie was problematisch werden, weil die Teile miteinander gebohrt werden und dabei über die Hülsen geführt sind. Eigentlich sollten danach die Hülsen entfernt werden, weil das sonst eine Doppelpassung gibt, wobei das Entfernen beim Hersteller Geld kostet und deswegen nicht gemacht wird.

Die Hülsen sollte man also in jedem Fall entfernen, bei unpaarigen Teilen erst recht, sonst kneifts das Lager und das kann zum vorzeitigen Ausfall führen. Der Deckel wird dann gewaltfrei von den Lagern geführt. |

|

|

<<Zurück

zur BUCHELI-Projekt Startseite |