die

motorang-seiten

- du bist hier:

| [Suche] [Forum] | |

|

die

motorang-seiten

- du bist hier:

|

|

| Ergänzung

zu 1.7 Arbeitsbedingungen und Werkzeuge Spezialwerkzeuge und Tips zur (De-) Montage |

||

|

|

Man braucht manchmal ein Spezialwerkzeug oder einen Helfer, wenns um kniffelige

Dinge geht.Oder die richtige Idee … |

|

|

|

Hier werden schon ein paar gute Tipps gegeben. Aber es gibt eben mehr:

Weitere Ideen hier im Fred auf sr500.de

|

|

Vorarbeiten

und Erleichterungen |

|

|

|

|

ACHTUNG: Diese Dinger haben meist keine Drehmomentregelung und arbeiten mit Spitzen von mehreren 100 Nm. Beim Öffnen durchaus erwünscht, aber ZUmachen sollte man damit NICHTS. |

|

|

|

|

|

|

|

Muttern an Achse, Ritzel Kupplung, … Schrauben an Nockenwellenzahnrad, Kupplungsabzieher, …

|

|

| Fürs

Feine: mechanischer Schlagschrauber |

Kleine Probleme (vor allem im Bereich "Kreuzschlitzschrauben, leicht vernudelt") lassen sich elegant mit einem mechanischen Schlagschrauber lösen. Der funktioniert so: Der PASSENDE Einsatz (Bit) wird beim Draufschlagen durch eine sinnreiche Mechanik gleichzeitig in den Schraubenkopf gedrückt und gedreht. Billigteile (Baumarkt, Autozubehör) um ein paar Euro sollte man vor Gebrauch mal zerlegen, entgraten, fetten und wieder zusammenbauen, dann tun sie auch. Wird zB gerne verwendet bei vergammelten Armaturenschrauben (Bremsflüssigkeitsbehälter etc) oder Krauzschrauben im Motor (Ölpumpe, Steuerketten-Spannerschiene, ...). Verwenden mit schwerem Hammer: mindestens 1,5kg, besser 2kg, und EINEM beherzten Schlag. Alternative dazu:

Ein STABILER Schraubendreher mit durchgehender Klinge (=Stahlstück

kommt am Griffende wieder raus, Holzgriff) und Sechskant am Schaft ist

ideal, und ein Helfer. Zuerst erfolgt ein herzhafter Prellschlag mit dem

Hammer auf den Schraubendreher, danach so: |

|

|

Für Werkzeugfreaks: das Teil gibt es auch von Gedore: K 1900 Schraubenlöser Besonders geeignet zum Lösen festsitzender Schrauben durch Schlagen mit dem Hammer. Umstellbar für Rechts- und Linksgang. 1/2"-Antriebsvierkant für Kraftschraubereinsätze. Codenr.: 6654440 Artikelnr.: K 1900 Gewicht: 510 g Länge (L, L1): 123 mm Durchmesser 1: 34 mm Verpackungseinheit (VPE): 1 Stück EAN: 4010886665442 |

|

|

Ähnliches lässt sich auch von Hand erreichen, am besten aber mit einem Helfer: Man setzt das Werkzeug (am besten einen massiven Ringschlüssel) so an, dass es schon unter Spannung in Richtung "Öffnen" steht (also muss ein Helfer zumindest mit Handkraft am bewegten Motorteil gegenhalten, oder man bastelt sich etwas das gegenhält), und dann kommt ein kräftiger Schlag am Ende des Schlüssel um die Verbindung zu lösen. Die Energie geht dann recht schlagartig und ohne viele Übertragungsverluste direkt ins Lösen der Verbindung, wobei die Motormasse gegenhält. Geht ganz gut zB bei Rotorhaltemutter oder Kupplung, aber nicht bei Leichtbauteilen (Nockenwellenzahnrad, Ritzelmutter ...). Nur wenn man einen wirklich guten Gegenhalter und solides Werkzeug hat, sollte man sich an der Methode "Ein-Meter-Rohrverlängerung-aufs-Werkzeug-und-drauf" versuchen.

|

||

| Supergau |

Was tun, wenn kein

Werkzeug mehr greift weil der Schraubenkopf ab ist, oder die Mutter rundgedreht

etc?

|

|

| LiMa-Polrad |

Zum Abziehen des Polrades (Schwung, Rotor)

sollte man jedenfalls den entsprechenden Abzieher verwenden, den es auch

in unterschiedlichen Qualitäten im Zubehör gibt. Man bedenke:

sowohl LiMa-Rotor als auch Kurbelwelle sind eher teure Teile - sie mit

einem Billigstabzieher zu schrotten wird sich nicht rechnen ... Vorher Beilagscheibe abnehmen nicht vergessen! Ein unter den Abzieher gelegtes cent-Stück (besser als nix) oder noch besser ein passendes Druckstück schont die Kurbelwelle, sonst wird danach eventuell die Gewindefeile benötigt: Das Druckstück kann man sich, drehbankbewehrt, selbst bauen. Es stützt sich dann auf die Schulter vom Polradkonus ab, und NICHT auf das empfindliche Gewinde. Bild und Text von Martin M, danke:

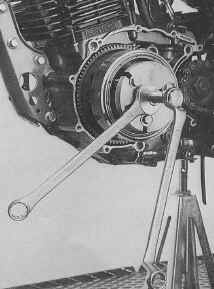

Die Länge könnte man durchaus noch reduzieren, aber ohne Not hab ich das mal so gelassen. Die Bohrung im Abzieher ist tief genug, er lässt sich komplett einschrauben. Alternativ denkbar durch Verwendung eines passenden dickwandigen Rohrstücks plus Mutter plus Schweißgerät - dieses Bild stammt von einem XT600-Motor aber da setzt der Abzieher an Gewinden im Polrad an. Wichtig ist dass das Rohr stabil genug ist um nicht gestaucht zu werden! Gegenhalter: Werkzeug

laut Bucheli verwenden, mit dem man den Lichtmaschinenrotor fixiert -

spätestens für das Festziehen der Lima-Mutter mit dem richtigen

Drehmoment hilfreich. Es geht auch deutlich einfacher statt der sauberen

vorgeschlagenen Werkstattausführung, die Drehbank und Schweißzeug

erfordert:

Eine sehr schöne Idee: man kann sich einen Gegenhalter aus Fahrradschrott bauen. Ist von YOZA aus dem englischen Delicaclub Forum - danke! Für unser Polrad müssen die Bolzen jedenfalls noch gekürzt werden! So würden sie die Spulen zerstören!

Wenn der Abzieher dann schön fest angezogen ist, kommt ein knackiger Prellschlag mit dem großen (!) Hammer direkt auf die Abzieherschraube. Das sollte reichen dass der Rotor sich löst. Vorher etwas unterlegen damit das teure Teil nicht auf den Werkstattboden donnert ... Falls nicht: siehe Andere Abzieher

|

|

| Kurbeltrieb fixieren |

Für unterschiedliche Arbeiten im Motor; die direkteste Möglichkeit:

|

|

|

|

Im Normalfall geht man vor wie beim

Ritzelmutter lösen, siehe dort .

|

|

| Primärtrieb fixieren | Den Primärtrieb blockiert man am Besten mit einem kleinen Aluklötzchen oder passenden starken Blechstück aus Alu, das man zwischen die Verzahnung klemmt.

|

|

|

|

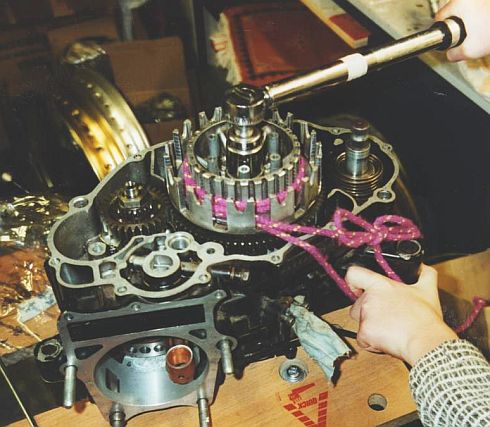

Für das Gegenhalten

des Kupplungskorbes gibt es mehrere Möglichkeiten. Eine elegante Methode ist der an alte Kupplungsscheiben angeschweisste Griff. Kann man als "Kupplungshaltewerkzeug" bei Kedo kaufen, oder aus einer alten Kupplungsscheibe selber machen (wenn man die hat).

|

|

|

Und Hiha

setzt auf den Seiltrick: Dazu

noch ein paar Hinweise: Das Seil muss man nicht halten, es ist mittels Schleiferl

am Gehäuseauge festgebunden. (Das sieht man auf dem Bild nicht einwandfrei).

Man muss halt aufpassen, dass der Strick locker durch eine Aussparung des

Kupplungskorbes läuft, und der sog. Hammerknoten richtig rum (also

dass er sich festzieht) auf den Mitnehmer gelegt wird. Dazu

noch ein paar Hinweise: Das Seil muss man nicht halten, es ist mittels Schleiferl

am Gehäuseauge festgebunden. (Das sieht man auf dem Bild nicht einwandfrei).

Man muss halt aufpassen, dass der Strick locker durch eine Aussparung des

Kupplungskorbes läuft, und der sog. Hammerknoten richtig rum (also

dass er sich festzieht) auf den Mitnehmer gelegt wird.Hier ist das FESTZIEHEN der Mutter gezeigt. |

|

| Ölsieb unten im Rahmentank |

Schlagschrauber, oder

Nuss/Rohrschlüssel mit groooßer Verlängerung. Aber das

Biest sitzt manchmal so fest, dass so auch schon Rahmen verbogen wurden

...

|

|

| Ritzelmutter |

Wohl dem, der einen Ringschlüssel oder eine Nuss der Größe 32 mm (!) sein Eigen nennt. Handschuhe sind anzuraten, und manchmal braucht es auch etwas mehr Überzeugungskraft mit einer Verlängerung des Hebels.

Weitere Möglichkeiten siehe oben unter Getriebeabtrieb fixieren.

|

|

|

|

Tischlerzwinge, ein

paar Eisenteile (Rohr, alte Nuss), Schweißgerät und normales

Werkzeug (Schraubstock, Feile, Säge):

Das Rohr hat zwei

Fenster, um mittels Magnet/Pinzette/Schwerkraft die Ventilkeile zu entnehmen

oder reinzutun. Statt dem Rohr kann man auch zwei Stück Flacheisen

draufschweissen. Hier noch mehr Tipps: http://www.xt500.org/68eustw03ihkmsez/viewtopic.php?t=4816

|

|

|

Ideal: ein Stehbolzenausdreher der mit Exzenterbacke den Bolzen UNTERHALB des Gewindes packen kann:

|

Manchmal sind Stehbolzen wie festbetoniert. Üblicherweise durch Korrosion (Stahl in Alu) oder tatsächlich Einkleben durch den Vorbesitzer. Gegen Einkleben hilft Hitze - Epoxy und Schraubenfest geben bei über 200°C langsam auf. Alu schmilzt (ohne große Vorwarnung) bei etwas über 500°C. Gegen Korrosion hilft Einweichen mit Kriechöl. Wobei das allgegenwörtige WD-40 (auf Petroleumbasis) hier deutlich schlechter abschneidet als Spezialisten mit anderen, kriechfähigeren Lösungsmitteln, die als "Rostlöser" im Kfz/Industriebedarf erhältlich sind. Einweichen tut man MEHRMALS und über MEHRERE TAGE hinweg, im Idealfall. Wie packt man den Bolzen?

Weitere Tipps:

|

|

|

Der Umgang mit Universal-Abziehern (Klauenabzieher, zwei- oder mehrarmige) und Abziehbrücken mit Zug- und Druckschrauben verdient noch ein paar Ergänzungen zu den Ausführungen im Kapitel LiMa: Bei vielen Motorrädern kann man solche Abzieher beispielsweise zum Abbau des Lichtmaschinen-Rotors verwenden (auch bei den XT600-Modellen). Nur zur Vorsicht nochmal

checken: ist die Rotormutter schon vorher Es hilft, ein wenig

über die Wirkung der Materialerwärmung nachzudenken. Es kann Sinn machen,

längere Schrauben zu verwenden, um die Hitze besser anwenden zu können

wo man sie braucht: zwischen Werkstück und Abzieherbrücke. |

|

|

Wer seinen alten Bremskolben (SR500, Scheibenbremse vorn) nicht entsorgt hat, kann ihn ideal zum Eintreiben der hinteren Radlager 6203 verwenden. Lagerwechsel generell funktionieren am besten, wenn das Lager möglichst kühl und der Lagersitz deutlich wärmer ist. Wenn man die Dinger kalt raus/reinprügelt, dann leidet der Lagersitz jedesmal ein bisschen, und irgendwann brauchts Lagerkleber (Loctite 648). Zum Erwärmen ein Heißluftgebläse, ne kleine Heizplatte, einen Gasbrenner mit weicher Flamme (also ohne Sauerstoffflasche) verwenden. Zum Kühlen des Lagers empfiehlt sich ein Gefrierfach und Lager im Plastiksack.

|

||

|

Wenn man von der anderen Seite nicht drankommt um das Lager von hinten aus seinem Sitz zu treiben, oder man keinen Halt mit einem Treibdorn findet, kommen Sacklochauszieher zum Einsatz ("Innenauszieher").. Betonanker:

Schon etwas nobler hier von Troll der den originalen Bolzen durch eine lange Senkkopfschraube ersetzt hat:

|

||

|

Für unkomplizierte Fälle erleichtert ein solcher Dichtring-Entferner das Leben: Wenn man den Dichtring von außen wechseln möchte (Abtriebswelle hinter dem Ritzel als typische Stelle) kann man ihn nicht von hinten herausschlagen. Eine schonende Methode: zwei kleine Löcher einbringen (kleiner Bohrer oder mit einem Pfriem) und dort entweder Spax/Blechschrauben eindrehen oder einen Drahtbügel mit Haken einhängen um am Ring direkt ziehen zu können. Dabei dahinter lliegende Lager oder Dichtscheiben nicht verletzen - siehe auch Wedi-Wissen.

|

||

|

Wenn man an SR500 oder XT500 das Kupplungslager von außen ziehen möchte um nach der Verlustscheibe dahinter zu sehen ohne den Block zu spalten, kann man sich an Flip orientieren:

Hier die gleiche Idee werkzeugmacherisch von oldman umgesetzt:

|

||

|

Bei der SR500 muss man innen mit einem 17er Sechskant gegenhalten um Tauchrohr und Gleitrohr zu trennen. Dazu kann man an eine M10 Gewindestange jeweils am Ende eine Mutter anschweißen, oder die Gewindeschraube per Langmutter mit einer kurzen M10 Schraube verbinden. Bei der XT500 ist das ein 19er Sechskant - wer den auf der anderen Seite aufschweißt hat eine Universalwaffe ...

Wellendichtringe einziehen: Mit einer Gewindestange (M10 oder besser M12), und passenden Muttern und Beilagen. Infos zum Wechsel der Gleitbuches siehe

|

||

|

Manchmal ist ein Gewinde beschädigt, "vernudelt". Ein gutes Werkzeug für die erweiterte Bordküche ist eine Gewindefeile, die 8 verschiedene Steigungen aufweist und zur Reparatur von Innen- und Außengewinden verwendet werden kann. Hier das silbrige Dings rechts neben dem Ringgabelschlüssel: Manchmal kommt man mit der Feile nicht dazu, oder das Gewinde braucht nur am Ansatz eine kleine "Hilfe", dann kann man eine passende Mutter zersägen, die beiden Teile auf den noch guten Teil des Gewindes aufsetzen und mit Grippzange oder Schlüsselzange in den schlechten Teil des Gewindes schrauben. Oft hilft das damit man dann mit dem Gewindeschneider ansetzen kann, oder es reicht unterwegs um doch eine Mutter auf das Gewinde zu bekommen. Kann man für M6 und M8 auch mal ins Bordwerkzeug schleudern ... schnittiger wäre natürlich ein entsprechend geteilter Außengewindeschneider.

|

||

|

Maddin:

|

||

|

oldman:

|

||

|

oldman:

|

||

| Aluhülsenmuttern am Zylinder |

Stufe 1: Originalsechskant oben verwenden. 12er Schlüsselweite, mit einer schlanken Nuss kommt man rein, eventuell von einem 3/8" oder 1/2" Stecknusssatz. Flankengreifende Sechskantnuss ist zu bevorzugen. Schlagschrauber auch. Wenn das nicht geht: Stufe 2: Zwischen den Kühlrippen eine Querbohrung etwa auf halber Höhe setzen (der Stehbolzen ist nur im unteren Drittel) und dort einen steifen Dorn (alten Schraubenzieher, Ventil etc) durchstecken und drehen.

Wenn das nicht geht: Stufe 3: Mit der Flex und dünner Trennscheibe zwischen den Kühlrippen die aufgequollene Hülsenmutter in Scheiben flexen und mit Hammer und Treibdorn rausschlagen (auch oberhalb zu sehen). Wenn dann der Alupfropfen nicht mehr zwischen den Kühlrippen steckt, kann man unten (beim eigentlichen Gewinde) nochmal versuchen mit einer seichten Bohrung und tangential angesetzem Dorn die Mutter aufzuschlagen. Stufe 4: Alles wegflexen was nach Alumutter aussiet, samt Stehbolzen innendrin. Dann Zylinder abziehen (siehe oberhalb). Es bleiben Stehbolzenreste die ausreichen um den Bolzenrest auszudrehen und einen neuen einzudrehen. Hinderlich ist oft, dass die DICKE Stahlscheibe unter der Mutter plan in den Zylinderfuß eingelassen ist, sich ergo nicht entfernen lässt von außen, und wenn der Stehbolzen in der Scheibe festgerostet ist leistet die Sache Widerstand. Lösung: Zylinder abdrücken, siehe oberhalb.

Wenn die Hülsenmuttern noch OK sind, lohnt es zumindest bei Vierjahreszeitenbetrieb sie mit Aluschutzlack zu lackieren vor Wiedereinbau, oder gleich Edelstahlteile zu verwenden die eben NICHT aufquellen wie Blätterteig Gibt es bei KEDO.

|

|

| Staubschutzring der Hinterradnabe |

Tipp von Frank:

|

|

| Kurbelwelle Hauptlager |

Wohl dem der ein Trennmesser besitzt:

|

|

| Eintreiber für Lager und Dichtringe |

Um ein Kugellager oder einen Wellendichtring gleichmäßig und ohne Verkanten einzusetzen ("eintreiben"), Empfiehlt sich die Verwendung eines entsprechenden Eintreibers oder Treibdornes. Mit einem passenden Loch in der Mitte kann man das Werkzeug auch zum Einziehen verwenden oder zur Ausziehen - ja nach Umgebungsbedingungen.

Beispielsweise passt der Bremskolben für die Radlager hinten, oder für die Gleitstücke der Telegabel.

|

|

| Schrauben des Ansaugstutzens |

Ganz am Anfang dachte ich, dass man den Stutzen gar nicht runterbekommt. Mit dem abgesägten Innensechskantschlüssel ging es dann doch, und er ist auch immer im Bordwerkzeug. Noch bequemer geht es aber so: Rechts: Einen langen 5mm-Innensechskantschlüssel mit Kugelkopf absägen, und mit einer Sechskantnuss 5mm per Ratsche antreiben. Links: Mit einer Bitratsche und einem 5er Inbus-Bit

Oder man hat eine Ratsche mit biegsamer Welle, eine Nuss 5 mm, und opfert einen Innensechskantschlüssel mit Kugelkopf (rechts, neben Meterstab): Zwischen den beiden T-Griff-Schlüsseln sieht man noch ein nützliches Werkzeug, wie er manchen IKEA-Möbeln beigepackt war (ist?). Kurz am einen Ende, Kugelkopf am anderen Ende. Die T-Griff-Schlüssel können auch etwas:

Dann kann man den Vergaser ohne Schwimmerkammer so hindrehen, dass man optimal zu den Schrauben des Ansaugstutzens kommt. Ich baue den Vergaser übrigens immer mitsamt dem Ansaugstutzen aus, indem ich ihn vorne nach unten vom Motor wegkippe und dann hinten aus dem Luftfiltergummi ziehe.

|

|

| Motorhalter |

Ich habe schon einige Motorhalter gebaut, meistens aus alten Eisenwinkeln oder Regalteilen. Im Bucheli ist eine einfache Version aus Holz und Blechstreifen genannt. Helmut nimmt gerne Regalwinkel aus dem Baumarkt: Hier ist meine aktuelle Version aus Industrieregal-Stehern, für die ich ein Schnittmuster hier als PDF hinterlegt habe. Diese Version hält auch ruppigen Transport aus, ohne dass die Winkel wegkippen. Die Bolzenlöcher habe ich mit 10,5 mm gebohrt. Die rot gekennzeichneten Bereiche sollte man sich geauer anschauen weil es da am Motor knapp zugeht, man muss das Blech entsprechend zurechtflexen oder feilen.

Die Eisenwinkel haben am längeren Schenkel außen etwa 67,5 mm, das geht gerade so. 60 mm wären das absolute Minimum sonst sitzt die Ölwanne auf. Man braucht 2 Stück Winkel, je mindestens 25 cm lang. Das PDF kann man (ohne Größenanpassung) auf DIN A4 ausdrucken und als Schablone verwenden - bitte vorher am Ausdruck abmessen ob der Lochabstand stimmt (235 mm). Die Motorbolzen sind 10 mm, der Block an der Stelle etwa 85 mm stark, man benötigt also zwei Schrauben M10x120 oder Gewindestangen M10 etwa 120 mm lang.

|

|

| Ausser Konkurrenz und doch nützlich | ||

|

|

Folgende Regeln führten zur Anschaffung des Kindhammers: Anthony´s Law of Force: The Basic Rule of

Construction Lowery´s Law Das richtige Format für schwere Aufgaben hat der Kindhammer. Gut 60 cm lang und 5 Kilo schwer, entspricht er ungefähr Kleinkindgröße. Sehr kraftsparend,

man muss kaum ausholen. Das Mittel der Wahl zum Schwingebolzen extrahieren, kaputte Elektrikteile vernichten, Radachsen austreiben, leichte Prellschläge auf Abzieher durchführen ... In Österreich (speziell im Bauwesen) sind solche Hämmer auch unter der Bezeichnung Biagamoasta (Bürgermeister) bekannt.

|

|

|

|

Für allerlei kleine und enge Arbeiten - die Dinger schaffen richtig Drehzahl, wofür diese Schleifmittel auch ausgelegt sind. In der Bohrmaschine eingespannt geht da wesentlich weniger weiter ... Für Tuningmaßnahmen oder Stellen wo die Flex nicht hinkommt.

|

|

| Leitertrick |

Von Solist abgeschaut:

Maddin: So ne Leiter ist vorne auch super gut geeignet um das Lenkkopflager zu wechseln. Man kann den Lenker inkl. allem was dranhängt (obere Gabelbrücke, Lampe, Instrumente,... etc) dann einfach an der Leiter aufhängen.

|

|

| Honen und aufreiben in Heimarbeit | Tipp vom Hiha: Ich möcht hier mal kurz eine erfolgreiche Bastelei am Rande erwähnen. Ein alter Rangierheber litt unter Inkontinenz, und brauchte deshalb eine Grundüberholung. Da fehlendes Hydrauliköl teilweise durch Bremsensaft und Wasser ersetzt wurde, sah er innerlich nicht mehr so toll aus. Ich wollte vor dem Einbau eines neuen Nutringes (ugs: Manschette) den Zylinder durchhonen, hatte aber keine passende Honahle bzw kein Flexhone-Werkzeug. Drum entsann ich mich der Worte meines Vaters, der seinerzeit Notfallhonungen an der Puch mittels auf Maß gedrehtem Rundholz in Verbindung mit Schleifpapier erledigt hat. Was damals scheint's nicht so unüblich war. Die Zylinderlaufbahn ist jetzt wieder rund, rost- und riefenfrei. Die Zustellung erfolgt übrigens mit dem im Foto zu sehenden Papierstreifen. Man möchts nicht glauben, aber der war zu breit und es passte erst wieder zusammen, als ich ihn auf ein Drittel geschmälert hatte:

motorang: Ein probates Mittel, um korrosiv zugewachsene Durchgangsbohrungen wieder auf Maß zu bringen, beispielsweise das Achsloch oder das Bremswellenloch bei Trommelbremsen.

|

|

| <<Zurück zur BUCHELI-Projekt Startseite |

| [Impressum] |

Diese

Site wird durch Google Adsense teilfinanziert

|

|

|

|

||